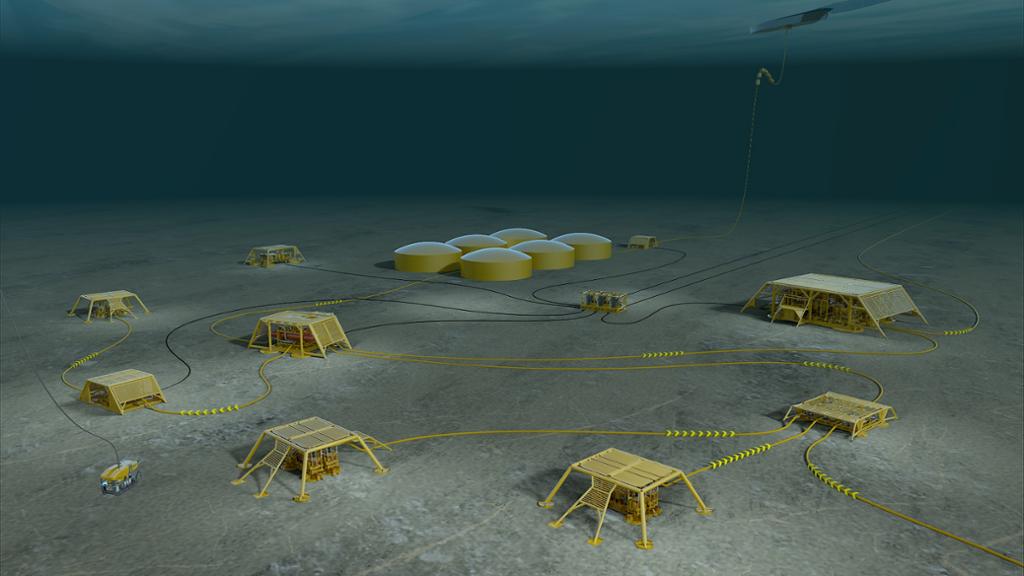

Feltutbygging med havbunnsløsning

Oljeboring fikk sitt store gjennombrudd på land i USA på 1850-tallet. Etter hvert som de utviklet metodene og etterspørselen etter olje økte, flyttet de produksjonen fra land til plattformer i havet. I 1961 kompletterte Shell den første havbunns- eller subsea-brønnen i Mexicogulfen. Dermed var løsninger med brønnhode, ventiltre og manifold installert på havbunnen blitt virkelighet. Havdypet i Mexicogulfen går ned til 3000 meter, og subsea-løsninger er et godt valg for slike havdyp.

I Norge kom den første havbunnsbrønnen i Nordsjøen på Friggfeltet i 1982. Den ble drevet av oljeselskapet Elf. På norsk kontinentalsokkel er det havdyp på fra 70 meter i Ekofiskområdet ned til 1100 meter ved Ormen Lange-feltet. Havbunnsutbygging er en god løsning for flere områder.

Statoil har alltid vært sentral i videreutviklingen av havbunnsteknologien. Et eksempel på subsea-løsninger som er knyttet opp mot eksisterende feltutbygginger, er Statfjordfeltet. Feltet ble opprinnelig bygget ut med tre store betongplattformer i slutten av 1970-årene. Hver av plattformene hadde slisser for mer enn 40 brønner, som man den gang trodde var nok for feltutbyggingen. På slutten av 80-tallet ble det oppdaget flere mindre ressurser ikke langt fra Statfjordfeltet. Funnene var for små til at de kunne bygges ut med egne plattformer, men en subsea-løsning knyttet opp mot Statfjordfeltet gjorde det økonomisk mulig å bygge ut de mindre feltene. Slike utbygginger av oljefelt finnes rundt mange plattformer i Nordsjøen.

Noen felt kan bygges ut som subsea-løsninger med rørledninger til landbaserte produksjonsanlegg. Dette gjelder felt som produserer gass med lavt væskeinnhold, som egner seg godt for transport over lange avstander. Eksempler på dette er Ormen Lange-feltet sør i Norskehavet, som ligger 120 km fra Nyhamna, og Snøhvitfeltet, som ligger på Tromsøflaket nord i Norskehavet, 145 km fra Melkøya.

Felt som har flerfaseproduksjon eller lavt brønnhodetrykk, bygges ut med prosesseringsanlegg og kompressormodul på havbunnen. Eksempler på dette er Gullfaks, Tordis og Åsgard.

Nyere feltutbygging kombinerer løsninger med faste installasjoner og havbunnsbrønner allerede fra designfasen, som Johan Sverdrup-feltet som ble funnet i 2010.

Brønnen kompletteres som en vanlig produksjons- eller injeksjonsbrønn. Utstyrskravet er likt for alle brønner: De skal ha produksjonsrør, produksjonspacker, DHSV og ventiltre. Casing- og sementkravene er også de samme. Noen utbyggere velger å komplettere brønnene med to DHSV, der den ene er reserve for den andre. Det kan øke tidsintervallene mellom hver gang det er behov for å mobilisere en rigg for vedlikehold av brønner som har svikt i DHSV.

Det er også vanlig å velge trykk og temperaturovervåkning i havbunnsbrønner. Informasjon om trykk og temperatur forteller mye om vanninnhold i produksjonen og brukes til å regulere innstrømning fra hver enkelt brønn til manifolden. Noen brønner har fjernoperert sliding sleeve som brukes til å stenge av vannproduserende soner i reservoaret.

Fordelene med havbunnsutbygging er at den er mindre ressurskrevende enn en plattformløsning med overflateutstyr, helikopterdekk og boligkvarter. Det er også mulig å plassere brønnhoder rundt på flere steder i feltet, noe som gjør borefasen enklere enn ved felles startpunkt fra ett sted. Startpunkter flere steder i feltet gir også større muligheter for bedre utnyttelse av ressursene i reservoaret.

Vedlikehold er enklere på en overflatebrønn enn på en havbunnsbrønn fordi tilgjengeligheten er mye bedre. Vedlikehold av en havbunnsinstallasjon krever mobilisering av enkle intervensjonsfartøy, eller borerigger utstyrt med BOP for brønnkontroll.

Brønner som er knyttet til overflateinstallasjoner, har ofte en høyere utvinningsgrad, opp mot 70 prosent, mens havbunnsbrønner har i gjennomsnitt 40 til 45 prosents utvinningsgrad. Den vanligste årsaken til dette er at tilgangen til plattformbrønnen er enklere, og at det derfor kan drives mer hyppig brønnvedlikehold som for eksempel syrebehandling av reservoarbergarten. Selv om det koster mellom to og fire millioner norske kroner for en slik behandling, er dette tjent inn i løpet av kort tid på grunn av økt produksjon.

En subsea-brønn er langt mindre tilgjengelig for vedlikehold, og det er kostnadskrevende å mobilisere en rigg. Det forskes på hvordan utvinningsgraden for subseabrønner kan økes opp mot 60 prosent med færre vedlikeholdsstopp.