Filtertyper til sandkontroll

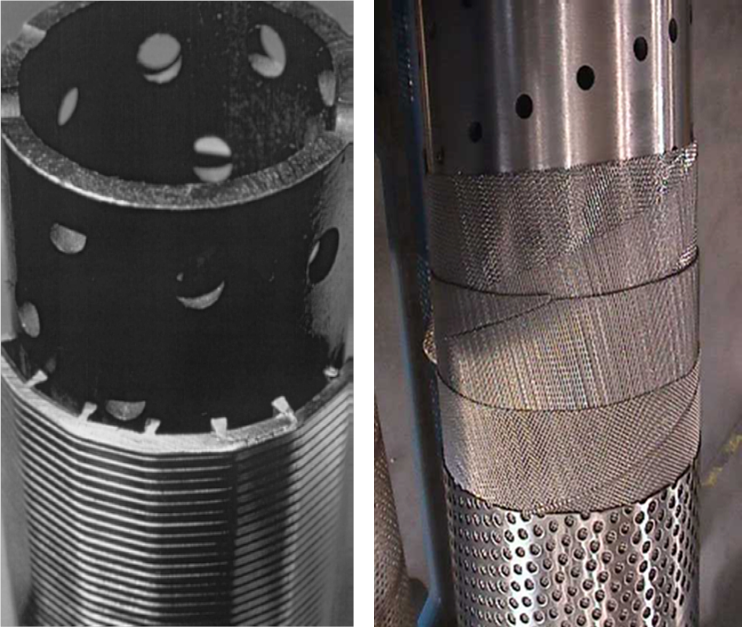

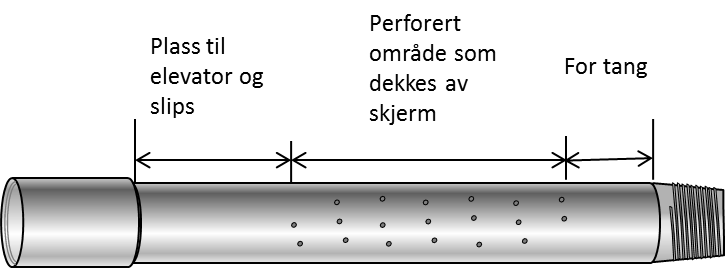

Base pipe er røret som filtermediet monteres på. Røret er perforert der filteret skal ligge utenpå.

Røret har gjengeparti i begge endene (box og pin). Nærmest gjengepartiet er det et stykke rør som ikke er perforert. Det brukes til rørhåndtering, for plassering av elevator og slips.

Perforeringene, som egentlig er utborede hull, står med diagonal avstand for at rørets styrke ikke skal svekkes. Dermed kan man installere tusenvis av meter med screen i én operasjon uten fare for brudd i det øverste røret. Under innkjøring i brønnen må dette røret bære vekten av resten av rørene, så det er viktig at det er sterkt.

Hullene bores ut med flere parallelle bor som borer røret samtidig. Deretter roteres røret litt, og neste rad med hull bores ut. Overflaten pusses på utsiden og innsiden av røret for å fjerne stålspon og skarpe kanter. Hullene kan variere i størrelse, men er vanligvis rundt 16 mm i diameter.

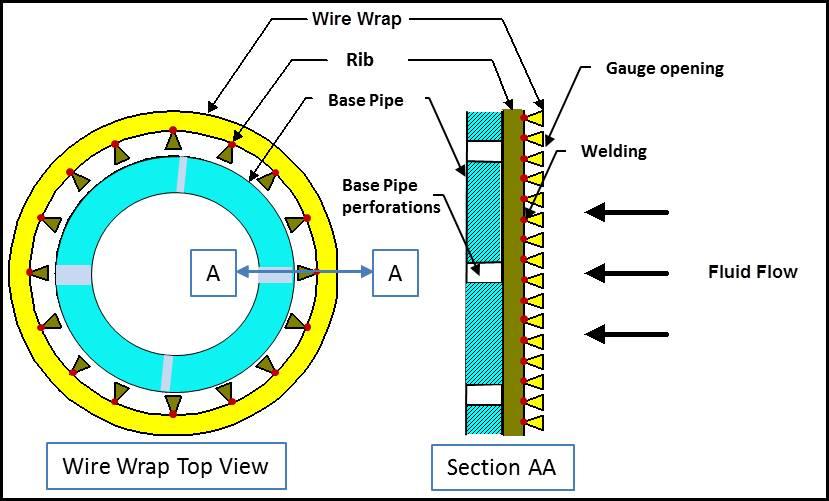

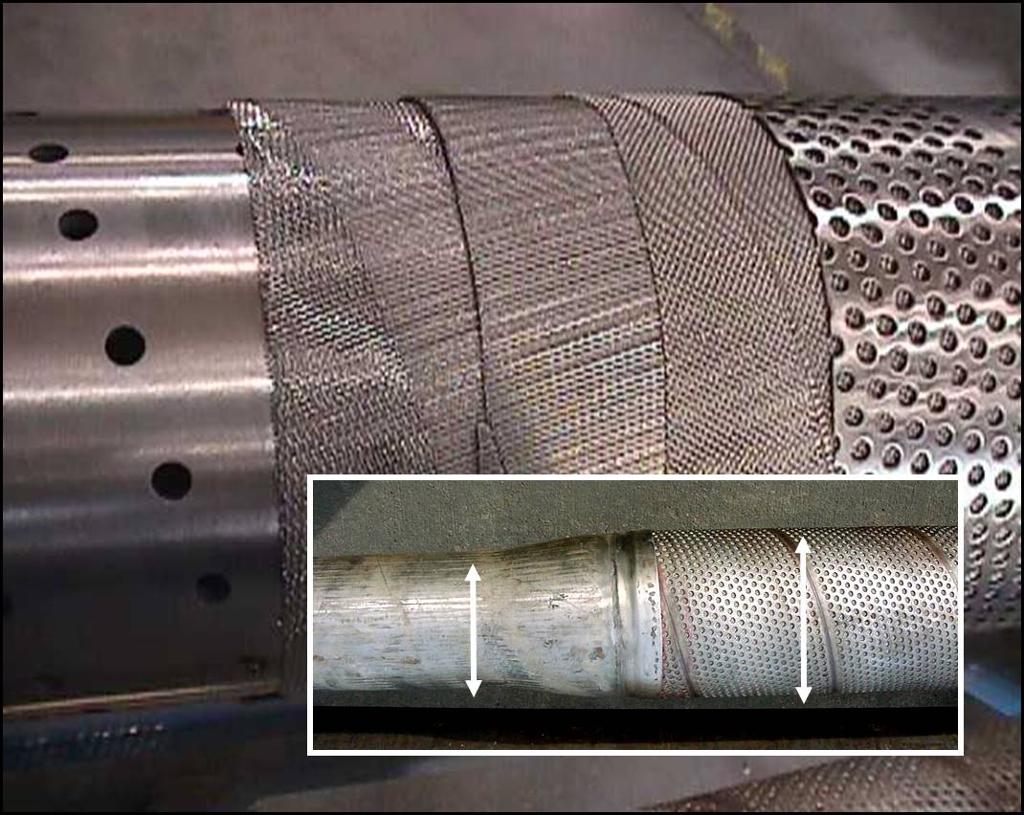

Et wirewrap screen er bygd opp av trekantede stål-spiler (ribs) som går langsmed røret. Utenpå ribbene vikles en lang ståltråd rundt røret. Den punktsveises til ribbene.

Ribbene legges med jevne mellomrom rundt basepipe med spissen ut. De holdes i riktig posisjon ved hjelp av en midlertidig ramme. Ribbene settes inn i en dreiebenk som programmeres til riktig rotasjonshastighet og matehastighet for ståltråden. Hver gang ståltråden kommer til en ribbe, punktsveises forbindelsen.

Ståltråden som vikles rundt ribbene, er rund eller trekant-formet med spissen inn mot ribbene. Når ståltråden vikles rundt røret holdes det en jevn avstand mellom hver runde slik at lysåpningen i filteret er konstant. Åpningene (avstanden mellom hver runde) kontrolleres med lasermåling.

Ståltråden mates inn og punktsveises til hver enkelt ribbe som den passerer på runden. Ulempen med denne typen filter er at det ligger ytterst på røret og lett kan skades i forbindelse med håndtering på overflaten, installasjon i brønnen og av plugging og utvasking under produksjon.

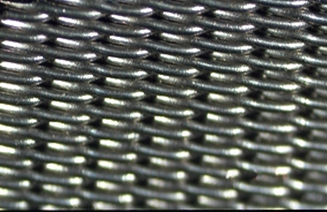

På begynnelsen av 2000-tallet kom wire mesh screens, en ny type filter med stålduk som filtermedium. Filterduken er vevd av tynn ståltråd på samme måte som et tøystykke er vevd av tråd. Filtrene er montert på vanlig basepipe. Under filterduken er det en wirewrap som ligger som støtte for filterduken. Over filterduken legges en beskyttelseskappe som hindrer skade i filterduken.

Disse filtrene fikk navn som indikerte at de var ekstra gode til å filtrere formasjonssand, som «excluder» og «premium».

Fordelen med denne typen filter er at duken er beskyttet mot skade under den ytre kappen.

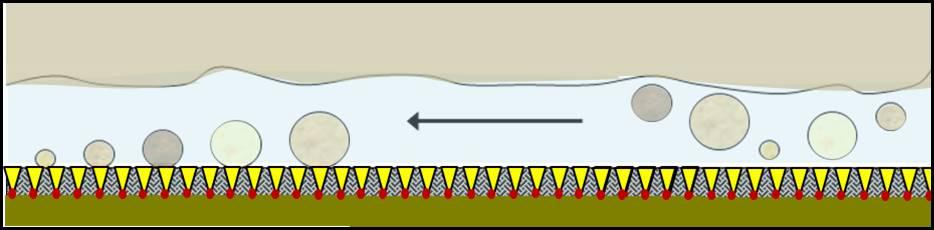

Olje og gass som strømmer fra reservoaret, vil alltid velge letteste vei ut av brønnen. Det vil si der friksjonen er lavest. Oljen går derfor i ringrommet mellom screenet og brønnen fram til hælen av brønnen, og entrer inn i screenet nærmere brønnhodet. Når det strømmer olje langs utsiden av screen liner-en i brønnen, transporteres også sandpartikler.

Partiklene sorteres i ringrommet og danner til slutt en plugg i filteret på enkelte steder. Der screenet ikke er plugget, øker innstrømningshastigheten og dermed faren for utvasking av screenet (erosjon). Dette er et stort problem som motvirker god sandkontroll. Slik strømning skjer når det er god plass mellom screenets ytre diameter og brønnens indre diameter. Screenene som installeres, er derfor alltid tilpasset brønnens ID.

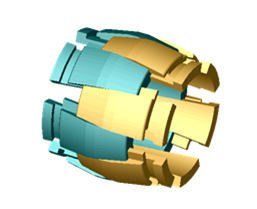

På slutten av 1990-tallet ble det utviklet ekspanderende sandfilter, expandable screens. Disse er laget slik at den ytre diameteren kan utvides i brønnen og tilpasses brønnens indre diameter.

Ekspanderende sandfilter er montert på en spesiell base pipe som er dimensjonert slik at den lar seg utvide uten at den mister den opprinnelige styrken. Noen leverandører lager base pipe med snitt i røret slik at røret kan utvides uten å sprekke. Det svakeste punktet kan være gjengepartiene, som må testes til minimumskravet for den vekten de skal bære.

I disse screenene er innstrømningsarealet større enn på vanlige rørdimensjoner. I tillegg ledes oljen inn til innsiden av screenet i stedet for å strømme på utsiden.

Det er en stor fordel at røret som skal kjøres inn i brønnen, er mindre i diameter enn det endelige produktet. Mindre OD betyr mindre friksjon under innskjøring og mulighet til å passere forbi restriksjoner i brønnen.

Screenet utvides ved hjelp av et verktøy som monteres på arbeidsstrengen og kjøres på innsiden av screenet og presser det til en større OD.

Utvidelsen startes ved at man skyver en kon eller en dor med større OD gjennom røret. Når røret ekspanderer, vil det krympe noe i lengden. Selve ekspanderingen er kraftkrevende og utvikler stor friksjon slik at det utgjør en begrensning på hvor lang screen liner som kan installeres i en brønn. Dette er ikke screen liner som er laget for lange horisontale brønner. De lengste som har blitt installert, er rundt 500 meter.