ISO-programmering

ISO-programmering nyttar eit sett med standardiserte kodar som dei aller fleste maskinprodusentane tek omsyn til. At desse kodane er standardiserte, betyr at programmet du lagar, kan brukast på fleire ulike maskiner. Standarden som omhandlar denne typen programmering, heiter ISO6983.

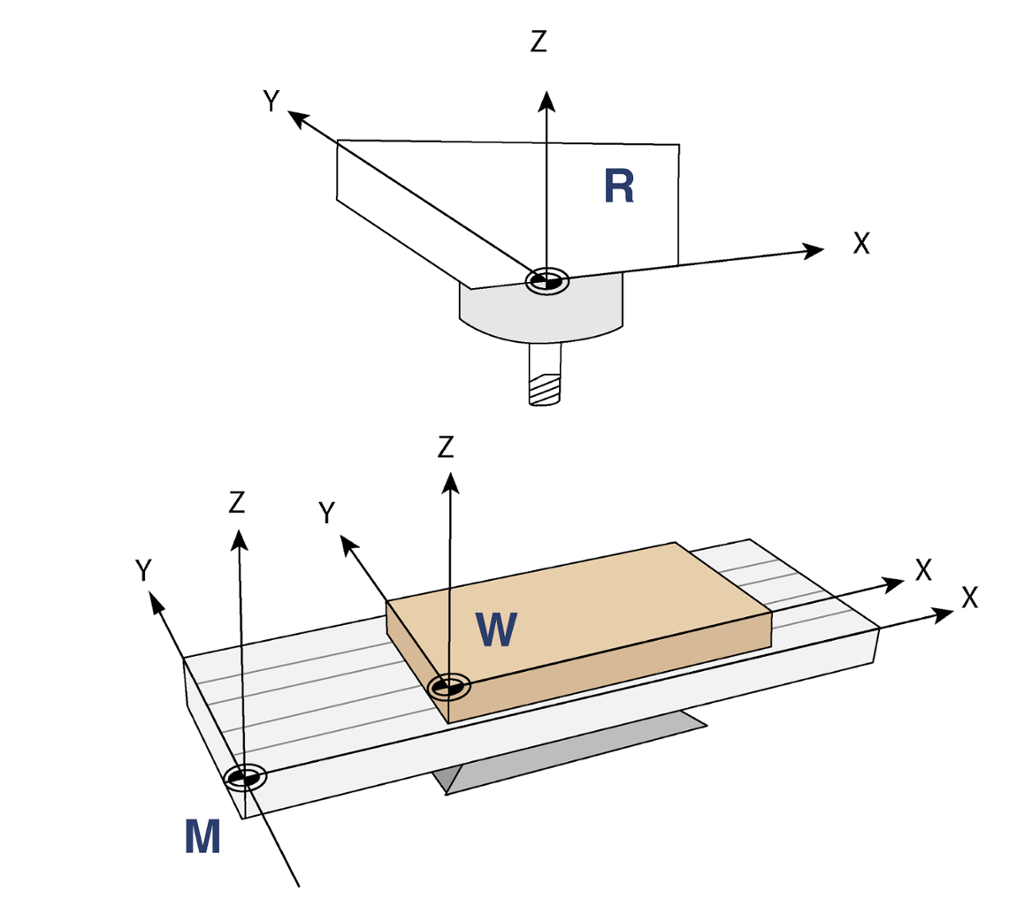

Sjølve programmet blir bygde opp av eit kodespråk saman med ein posisjon i eit koordinatsystem.

Bokstavkommandoane er vanlegvis sette saman av bokstavane G, M, T, S og F, men kan i enkelte tilfelle òg innehalde bokstavane H og D.

For nærare informasjon om kva dei enkelte bokstavane betyr, sjå under relatert innhald.

På eit tre-aksa system er koordinatane bygde opp rundt koordinataksane X, Y og Z. Ei CNC-maskin med fleire enn tre aksar har koordinatsystem med fleire nemningar.

Det er to ulike metodar som kan brukast til programmering av koordinatsystema, og det er viktig at du fortel CNC-maskina kva type du nyttar i programmeringa di. Desse to metodane blir kalla absolutt og inkrementell programmering.

Sjå under relatert innhald for å få nærare informasjon om dei ulike metodane.

Relatert innhald

Lær om inkrementell programmering som metode for ISO-programmering.

Lær om absolutt programmering som metode for ISO-programmering av CNC-maskin.