Grunnleggande omgrep i CNC-programmering

Vi kan programmere ei CNC-styrt maskin på fleire måtar, men mest vanleg er ISO-programmering og dialogstyring.

ISO-programmering

ISO-programmering bygger på eit sett med standardiserte kodar som dei aller fleste maskinprodusentane forheld seg til. Ein viktig fordel med standardiserte kodar er at programma du lagar, kan nyttast på fleire ulike maskiner. Standarden som gjeld for denne typen programmering, heiter ISO 6983/1 (vidareutvikling: ISO 6983/2).

Sjølve programmet bygger vi opp ved hjelp av eit kommandospråk med bokstavar og tal, i tillegg til at vi gir opp ein posisjon i eit koordinatsystem.

Dialogstyring

Dialogstyring eit enkelt programmeringsverktøy med eit grafisk produksjonsspråk. Det lar deg ta utgangspunkt i ei teikning slik at du slepp å bruke koordinatsystemet i særleg grad. Du vel i staden ulike rørslemønster, til dømes rett linje, konus eller sirkulær boge, og så legg du inn tal for lengde, radius, startpunkt, sluttpunkt osb. Du vel også verktøy, turtal og matehastigheit, og deretter lagar maskina eit ISO-program ut frå vala dine. I tillegg har du høve til å sette saman fleire slike grafiske figurar i ei bestemd rekkefølge. På denne måten kan du bygge opp eit heilt program.

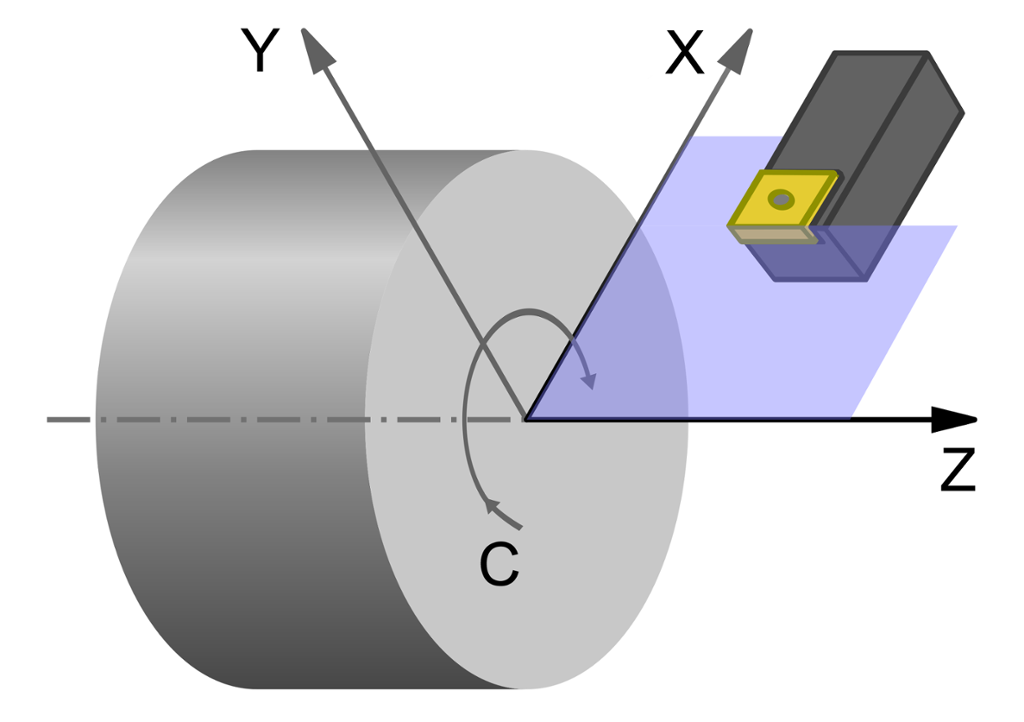

Aksane du nyttar i CNC-programmering, er i samsvar med standarden ISO 841. Det er likevel viktig at du set deg inn i korleis aksane er definerte for den enkelte maskina, før du begynner å programmere. Det finst avanserte maskiner som kan handtere inntil 12 ulike aksar, men her skal du forhalde deg til dei tre mest vanlege aksane, X, Y og Z.

X-aksen

På ein dreiebenk angir X-aksen rørsla på toppsleiden. Derfor justerer du X-aksen dersom du har tenkt å redusere diameteren på arbeidsemnet.

På ein fres er X-aksen ein langsgåande akse på arbeidsbordet.

Y-aksen

Y-aksen blir i hovudsak nytta ved fresing og skjering, ikkje ved dreiing.

Ved fresing er arbeidsbordet på XY-planet.

Z-aksen

For maskiner som har roterande spindlar, som dreiebenker, fresar og boremaskiner, er Z-aksen definert som den aksen spindelen roterer rundt.

For maskiner som ikkje har roterande verktøy, til dømes skjerebord, tilsvarer Z-akseverdien avstanden frå arbeidsstykket til verktøyet.

Ved dreiing oppgir du lengda på arbeidsemnet i Z-aksen, og ved fresing eller skjering bruker vi Z-akseverdien for å definere høgda på arbeidsemnet.

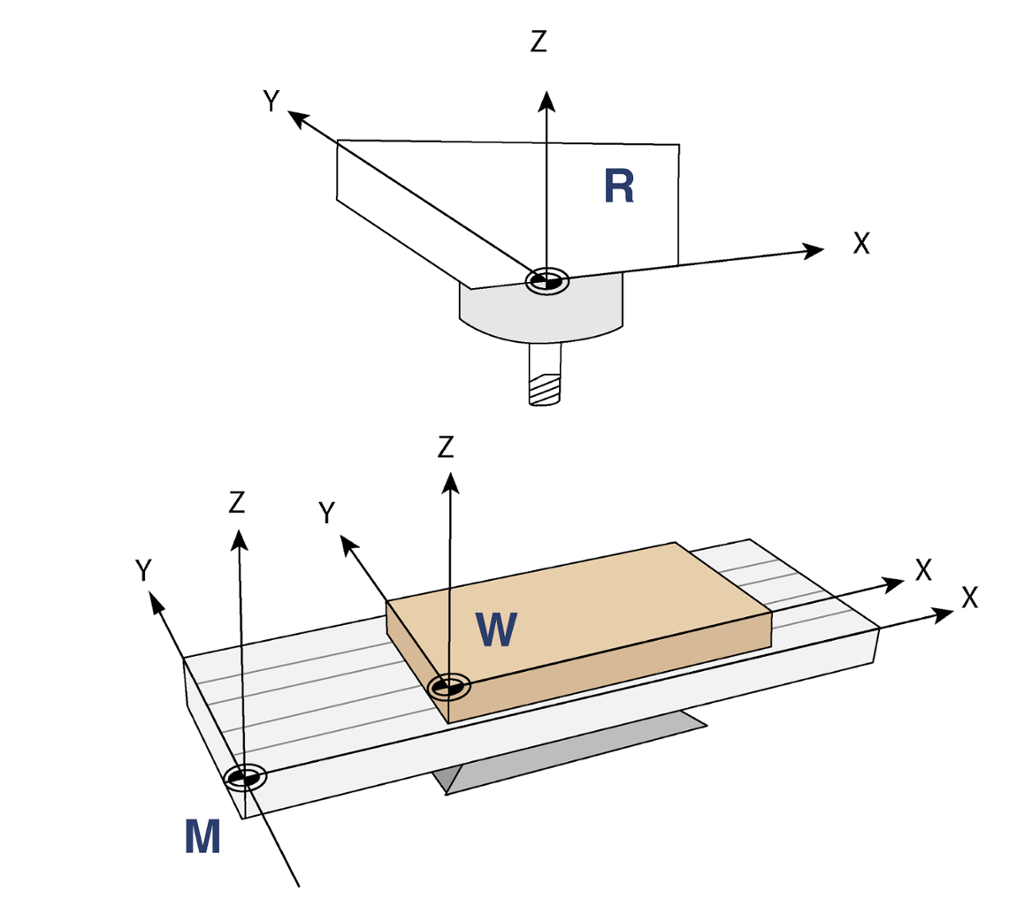

Ved programmering er det viktig at du fortel CNC-maskina kvar ho skal starte, altså kvar nullpunkta i programmet er. Desse punkta definerer du i koordinatsystemet.

Maskinnullpunkt

Maskinnullpunktet blir nytta som eit referansepunkt for dreiebenken og er utgangspunktet for dei fleste rørslene. Maskinnullpunktet er også nullpunktet for koordinatsystemet. Det betyr at alle aksane har verdien 0 i dette punktet.

For ein dreiebenk er maskinnullpunktet som oftast definert som i senter og i forkant av kjoksen, det vil seie på den sida som vender mot motoren, ikkje på den sida der bakkane er monterte. Dette nullpunktet er definert i hovudminnet til maskina og skal i dei fleste tilfella ikkje bli forandra.

På horisontale maskiner som fresar og skjerebord er det ikkje noko standardisert punkt som blir definert som maskinnullpunkt. Dei fleste maskinprodusentane har likevel valt fremre venstre hjørne på arbeidsbordet som maskinnullpunkt.

Referansenullpunkt

Maskina bruker referansenullpunktet til å oppdatere eigne koordinatsystem og til å nullstille eigne koordinatverdiar. På dreiebenker er det ikkje mogleg å flytte sleidane til maskinnullpunktet som ligg i forkant av kjoksen, og då er det viktig at maskina har eit referansenullpunkt slik at du likevel får kontrollert om sleideføringar og aksar er kalibrerte rett.

Mange maskiner krev at sleidar og verktøy blir køyrde til referansenullpunktet for kontroll ved oppstart, før du kan programmere maskina eller bruke ho. Du treng som oftast ikkje gjere dette manuelt, dei fleste maskinene ordnar denne kontrollen automatisk når du trykker på ein nullstillingsknapp.

Programnullpunkt

Programnullpunktet er eit punkt i koordinatsystemet som du sjølv definerer som eit startpunkt for programmet og som nullpunktet for arbeidsstykket.

På dreiebenker er det mest formålstenleg å sette programnullpunktet i senter på enden av arbeidsstykket. Dette punktet får ofte bokstaven W.

For fresemaskiner og skjerebord kan det vere mest formålstenleg å sette programnullpunktet til eit hjørne på arbeidsstykket eller plata, men her må du også vurdere sjølv og ta omsyn til form og plassering på arbeidsstykket, og til planlagt sluttprodukt.

For å forandre programnullpunktet nyttar du kommandoane G54 til G59. Vanlegvis er det nok å sette eitt programnullpunkt, og då bruker du kommando G54, følgd av kvar i koordinatsystemet du ønsker at nullpunktet skal vere, eksempelvis Z150 X0.

Kommandoen G53 opphever det definerte programnullpunktet vårt og set det tilbake til maskinnullpunktet. Fordi dei fleste maskinene har ulike dimensjonar, må du kontrollere maskindataa for å sette programnullpunktet, eller du må gjennomføre denne endringa på kontrollpanelet til maskina og ikkje i sjølve programmet.