ISO-programmering

ISO-programmering benytter et sett med standardiserte koder som de aller fleste maskinprodusenter forholder seg til. At disse kodene er standardiserte, betyr at programmet du lager, kan brukes på flere ulike maskiner. Standarden som omhandler denne typen programmering, heter ISO6983.

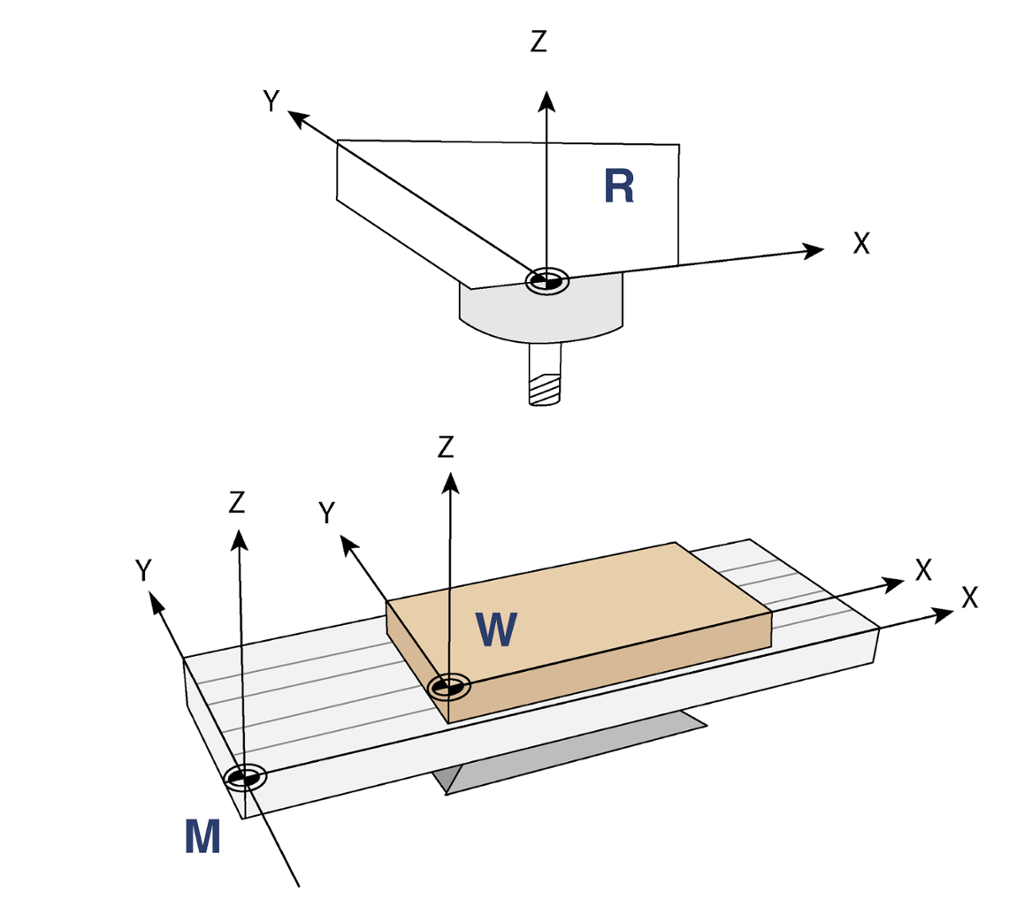

Selve programmet bygges opp av et kodespråk sammen med en posisjon i et koordinatsystem.

Bokstavkommandoene er vanligvis satt sammen av bokstavene G, M, T, S og F, men kan i enkelte tilfeller også inneholde bokstavene H og D.

For nærmere informasjon om hva de enkelte bokstavene betyr, se under relatert innhold.

På et tre-akset system er koordinatene bygd opp rundt koordinataksene X, Y og Z. En CNC-maskin med flere enn tre akser har koordinatsystem med flere benevnelser.

Det er to ulike metoder som kan brukes til programmering av koordinatsystemene, og det er viktig at du forteller CNC-maskinen hvilken type du benytter. Disse to metodene kalles absolutt og inkrementell programmering.

Se under relatert innhold for å få nærmere informasjon om de ulike metodene.

Relatert innhold

Lær om inkrementell programmering som metode for ISO-programmering.

Lær om absolutt programmering som metode for ISO-programmering av CNC-maskin.