H-kommando

Offsetverdi er en benevnelse for hvilken lengde og dimensjon verktøyet som er valgt, har. Avstanden fra CNC-maskinens referansepunkt til spissen på skjæreeggen må programmeres inn. Denne verdien må programmeres for hvert enkelt verktøy og lagres i arkivet til CNC-maskinen.

Hvorfor bruke offsetverdi?

CNC-maskinen har et fast punkt på enden av spindelen (fres) eller på verktøyholderen (dreiebenk) som er nullpunkt for den aksen verktøyet beveger seg i. Ved å angi en offsetverdi vil du fortelle CNC-maskinen hvor lang avstand det er mellom dette nullpunktet og verktøyets skjæreegg i eksempelvis Z- og X-retning. CNC-maskinen bruker da denne verdien når den lager verktøybanene, altså lager planen for hvordan maskinen skal bevege seg.

Tallet som benyttes sammen med H-verdien, er vanligvis assosiert med verktøynummeret, det vil si at verktøy 2 vil ha sin verktøylengde lagra i H2-verdiblokka i CNC-maskinens lagringsminne.

H-verdien er alltid positiv, så den vil kompensere Z-aksens posisjon i positiv retning og flytte maskinen den nøyaktige lengden på verktøyet bort fra arbeidsstykket.

Bruk av flere verktøy betyr at Z-nullpunktet må settes til forsida av spindelen uten å ha noe verktøy lasta inn.

Angi offsetverdi sammen med verktøyvalg

Det finnes også en enklere metode for å angi offsetverdi tilknytta et verktøy. De fleste CNC-maskiner aksepterer at H-kommandoen kan innlemmes i T-kommandoen ved valg av verktøy.

Hvis du ønsker å benytte verktøy 2 og offsetverdi 2, kan dette angis på to ulike måter:

metode 1: N100 T02 H02 (programlinje 100, hent verktøy 2, og bruk offsetverdi lagra i H02)

metode 2: N100 T0202 (programlinje 100, velg verktøy 2, og bruk offsetverdi lagra i H02)

I metode 2 forstår CNC-maskinen at du velger verktøy 2, og ønsker å hente offsetverdien som ligger lagra på minneplassen H02.

De ulike maskinprodusentene kan ha ulike metoder for å legge inn parametre for offsetverdier. Hvilke verdier som må legges inn, er likevel relativt standardisert, og du kan trykke på bildet under for å få ei forklaring på hva disse verdiene betyr.

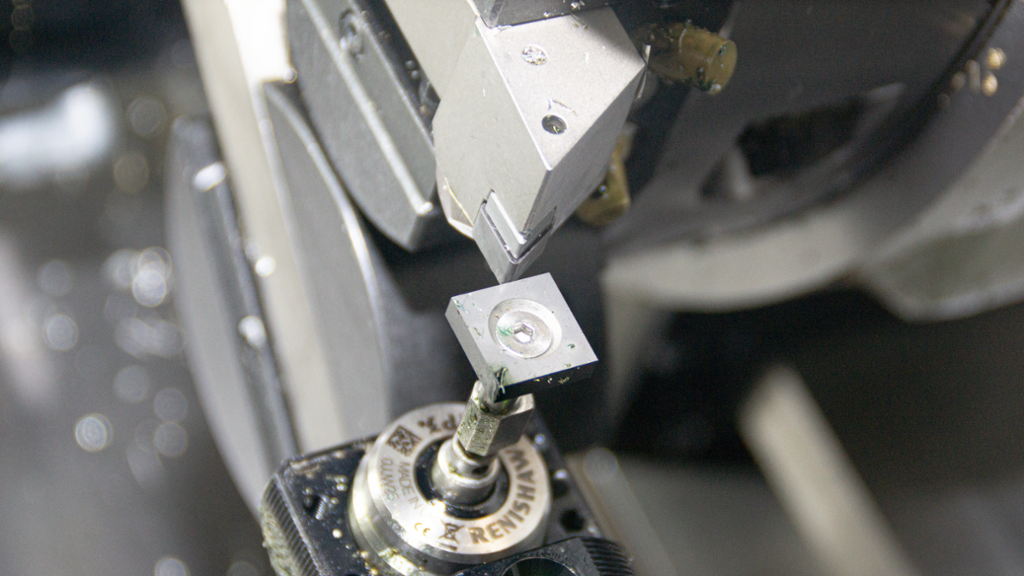

De fleste moderne CNC-maskiner har i dag digitale testprober som brukes for å beregne disse verdiene. Ved bruk av disse probene monterer man verktøyet, setter maskinen i læringsmodus og beveger maskinen slik at verktøyet berører testproben. Maskinen lagrer da automatisk riktig verdi i lagringsminnet for riktig verktøy.

En del maskiner har også automatiske prosedyrer for å overvåke offsetverdien på verktøyene, der maskinen med fastsatte intervaller tester verktøyet mot en testprobe for å kontrollere eventuelle slitasjer på verktøyet. Ved liten slitasje vil verdien oppdateres, og ved stor slitasje vil det komme varsel om skifte av verktøy.

Offsetverdier for freseverktøy

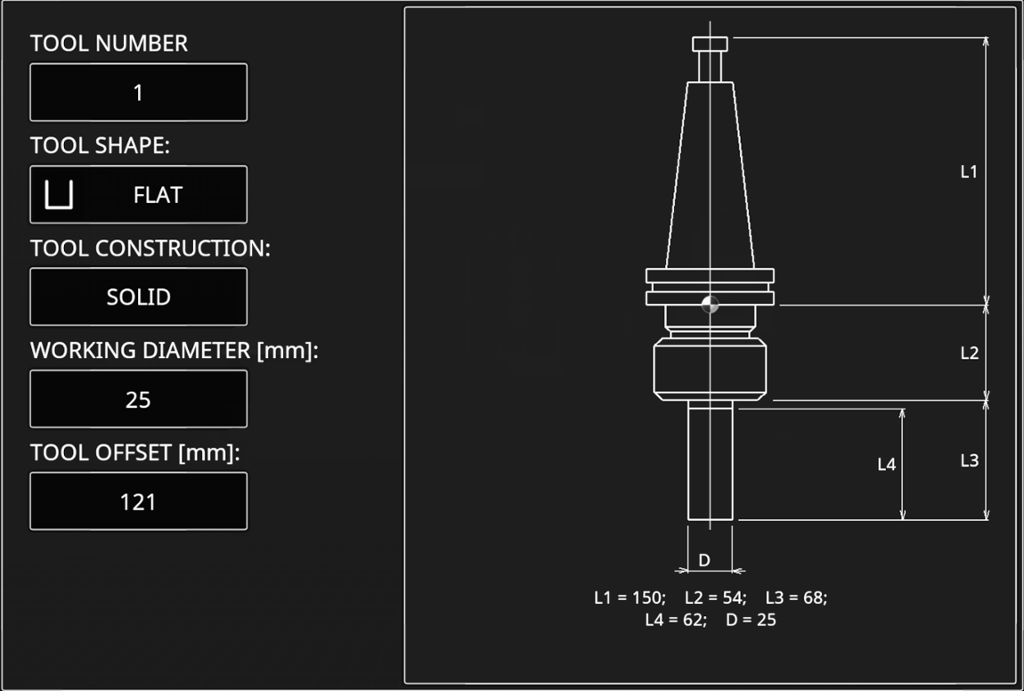

Illustrasjonen under viser et eksempel på hvordan du kan definere størrelser og dimensjoner for freseverktøyet.

Som du ser på illustrasjonen, har freseverktøyet en offsetverdi i Z-aksen, og det er diameteren som bestemmer offsetverdi i X- og Y-aksen.

Her er det valgt en flat endefres som er plassert i verktøyposisjon 1. Fresen er av en type uten utskiftbare hardmetallskjær og har diameter 25 millimeter. Skjæreeggen er 121 millimeter nedenfor maskinens nullpunkt.

Offsetverdier for dreiestål

Her ser du et dreiestål som består av en verktøyholder og et utskiftbart hardmetallskjær.

Som du ser på illustrasjonen, har dreieverktøyet en offsetverdi i både Z- og X-aksen.

Når du skal programmere en G-kode der du ønsker at maskinen skal bruke offsetverdi, må dette aktiveres ved å benytte ulike G-kommandoer.

G43 – positiv offsetverdi

G43 er den mest brukte kommandoen for å aktivere bruk av verktøylengdekompensasjon, altså offsetverdi.

Denne kommandoen vil bli etterfulgt av en "H"-verdi for å fortelle CNC-maskinen hvilken lagra verdi den skal bruke. H-verdinummeret er vanligvis assosiert med verktøynummeret, det vil si at verktøy 2 vil ha sin verktøylengde lagra i H2-verdiblokken på minnet til CNC-maskinen.

Ei eksempellinje med kode vil se slik ut: G43 T2 H2.

Denne linja vil hente verktøy 2 og aktivere offsetverdien som ligger lagra i verdien H2. Det er da viktig at H2-verdien ble riktig programmert av operatøren da verktøyet ble montert.

H-verdiene er alle positive, så maskinen vil kompensere Z-aksens posisjon i positiv retning og flytte seg den nøyaktige lengden på verktøyet bort fra arbeidsstykket.

Bruk av flere verktøy betyr at Z-nullpunktet må settes til forsida av spindelen uten å ha noe verktøy lasta inn.

G44 – negativ offsetverdi

Denne kommandoen har den samme funksjonen som G43, men skal brukes i de tilfellene der du har et verktøy som ved montering får en negativ offsetverdi.

I vanlig produksjon har alle verktøy positiv offsetverdi, og du vil derfor ikke ha behov for å bruke denne kommandoen.

G49 – opphev offsetverdi

Når du har brukt G43 eller G44 og angitt en offsetverdi, må du for å nullstille CNC-maskinen angi G49 for å oppheve offsetverdien.

Offsetverdien nullstilles også ved å benytte kommandoen H00 eller M30.