Verktøybaner

Verktøybane kaller vi den ruta skjæreverktøyet følger under maskineringsprosessen. CAD- og CAM-programvare simulerer verktøybaner ved å generere koordinatplasseringene som et skjæreverktøy vil følge i maskineringsprosessen. De fleste nyere CNC-maskiner kan også simulere programmet du har laga, grafisk på maskinen.

Ved å simulere verktøybanen i en datamaskin kan du avdekke eventuelle kollisjoner mellom verktøyet og arbeidsemnet som i verste fall kan ødelegge både arbeidsemnet, verktøyet og maskinen.

Av økonomiske og produksjonstekniske årsaker deler CNC-maskinen ofte opp verktøybanene i en grovsyklus og en finsyklus. Først benytter maskinen for eksempel et kraftig verktøy som kan skjære grove kutt i stor hastighet, så bruker den et høykvalitetsverktøy som gir ei fin overflate. På mange maskiner kan du bestemme selv hvor mye materiale du vil at maskinen skal sette igjen til finkuttet, eksempelvis 0,2 til 0,4 millimeter.

Ved å dele opp bearbeidinga i fin- og grovsyklus kan en øke produksjonstempoet, samtidig som bedriften reduserer slitasjen på de verktøya som skal gi fin overflate og nøyaktige toleranser på sluttproduktet.

Fresing

Ved fresing er verktøybanene ofte like, mens kuttdybde, verktøyvalg og skjæredata for turtall og mating kan være ulike.

Dreiing

Når det gjelder dreiing, er det ofte ulike verktøybaner for grov- og finbearbeiding. Finbearbeidinga følger alltid konturen på ønska sluttprodukt, mens grovdreiinga har som oppgave å fjerne mest mulig materiale fra arbeidsemnet.

De enkleste verktøybanene er i 2D. Da bruker du to akser for å generere bevegelsesmønsteret verktøyet skal følge. Mønsteret gjentas flere ganger, alt etter hvor mange kutt som må til for å oppnå ønska dybde i kuttet.

Fresing

For freser vil verktøybaner i 2D i de fleste tilfeller være i XY-planet. Du bruker G-kommandoene G17, G18 eller G19 for å velge koordinatplanet du vil frese i.

Kuttdybden i hvert kutt avgjør hvor mange ganger maskinen må gjenta verktøybanen. Hvis du skal frese et 10 mm dypt spor og har ut fra verktøy, materiale og overflatefinish regna ut at du kan ta 2 mm per kutt, må fresen gjenta verktøybanen i XY-planet 5 ganger. Verdien i Z-aksen derimot blir ulik fra gang til gang fordi sporet skal bli 2 mm dypere for hver gang.

Dreiebenk

For dreiebenker angir verktøybaner i 2D bevegelse i XZ-planet. Vi kan velge mellom flere alternativer for hvordan maskinen skal lage verktøybanen, og vi bruker ulike G-kommandoer for å generere ulike baner, eksempelvis G71, G72 og G73.

Kommando G71

Dersom du velger kommando G71, vil dreiestålet skjære i Z-aksen, inn mot kjoksen.

I modellen er dreiestålets verktøybane angitt med piler: Blå pil viser hurtig bevegelse fra eller til nullpunkt, rød pil viser skjæring, mens grønn pil viser bevegelse i friluft.

Kommando G72

Velger du kommando G71, vil dreiestålet skjære i X-akse, inn mot senter av arbeidsstykket.

I modellen er dreiestålets verktøybane angitt med piler: Blå pil viser hurtig bevegelse fra eller til nullpunkt, rød pil viser skjæring, mens grønn pil viser bevegelse i friluft.

Kommando G73

Kommandoen G73 benytter du hvis du vil at CNC-benken skal lage verktøybaner som følger sluttkonturen ved hvert kutt. Da vil det ofte være slik at deler av kutta gjennomføres i friluft fordi konturen gir en verktøybane som er utenfor arbeidsemnet.

I modellen er verktøybanen til dreiestålet angitt med piler: Blå pil viser hurtig bevegelse fra eller til nullpunkt, rød pil viser skjæring, mens grønn pil viser bevegelse i friluft.

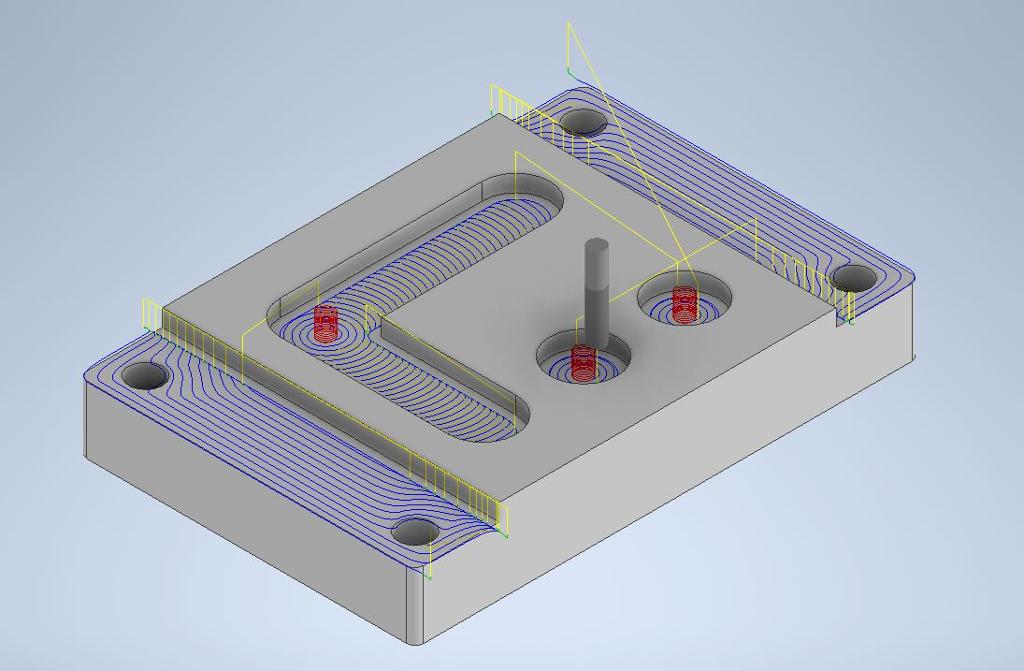

Tredimensjonale verktøybaner benyttes til mer komplekse arbeidsoperasjoner der maskinen jobber i flere akser samtidig.

Det er krevende å programmere verktøybaner for 3D-figurer manuelt, derfor benyttes det vanligvis CAM-programvare som genererer verktøybanene ut fra en 3D-tegning.

Verktøybaner for 3D benyttes også i 3D-printere, der hvert lag som printes, blir generert som verktøybane.

For å fortelle CNC-maskinen hvordan den skal generere verktøybanene, kan du bruke ulike ISO-kommandoer. Ved valg av kommando bør du ta hensyn til materialet det skal jobbes i, verktøyet du skal benytte, og typen maskin du skal jobbe på.

G70 (finbearbeiding, Finishing Cycle)

G70 Finishing Cycle kan brukes til å fullføre kontur og verktøybaner som er grovkutta med grovbearbeidingssykluser som G71, G72 og G73.

G70 følger alltid konturen på ønska sluttprodukt, og du må derfor også angi hvilke linjer i programmet som beskriver konturen.

G71 (grovbearbeiding, Roughing Cycle)

Kommando G71 benyttes vanligvis til grovbearbeiding av arbeidsemnet, men det kan også brukes til sluttdreiing hvis det ikke er spesielle krav til overflatekvalitet eller toleranser.

G71 angir at CNC-maskinen skal fjerne materiale fra arbeidsstykket ved å kutte i Z-retning, altså aksialt. Fordi skjærekreftene her går mot kjoksen, vil det være mindre fare for at arbeidsemnet bøyer seg eller løsner.

G72 (radiell syklus)

G72 benyttes til grovbearbeiding av arbeidsemnet. Denne kommandoen er lite egna om du ønsker ei fin overflate. Vinklene på skjæreverktøyet vil sette igjen materiale i overflata slik at den oppleves som taggete. Skjærevinkelen og avstanden mellom kutta avgjør hvor store taggene blir. Bruker du G72, vil det som oftest være behov for finbearbeidingssyklus i etterkant.

Denne dreiesyklusen påfører også arbeidsemnet en stor kraft aksialt, altså inn mot senter. Dette kan føre til at arbeidsemnet bøyer seg eller løsner fra kjoksen.

G73 (CNC-dreiebenk)

Kommandoen G73 bruker du hvis du vil at CNC-benken skal lage verktøybaner som følger sluttkonturen ved hvert kutt. Det er da vanlig at mange av kutta er i friluft.

Skjæreverktøyet bearbeider arbeidsemnet i Z-akse, og skjærekreftene går mot kjoksen. Derfor er det mindre fare for at arbeidsemnet bøyer seg eller løsner.

I og med at verktøyet her følger konturen ved alle kutt, vil denne dreiesyklusen gi det fineste resultatet i de tilfellene der du ikke vil bruke en finbearbeidingssyklus i tillegg.